对《制造技术基础》这门课程或者本精品课程有疑问的同学请发送电子邮件至songfang2005@163.com。

对于同学们提出的问题我们会在本网站上公开回答。感谢您的关注,在您的支持下我们会一直努力!

***********************************************************************

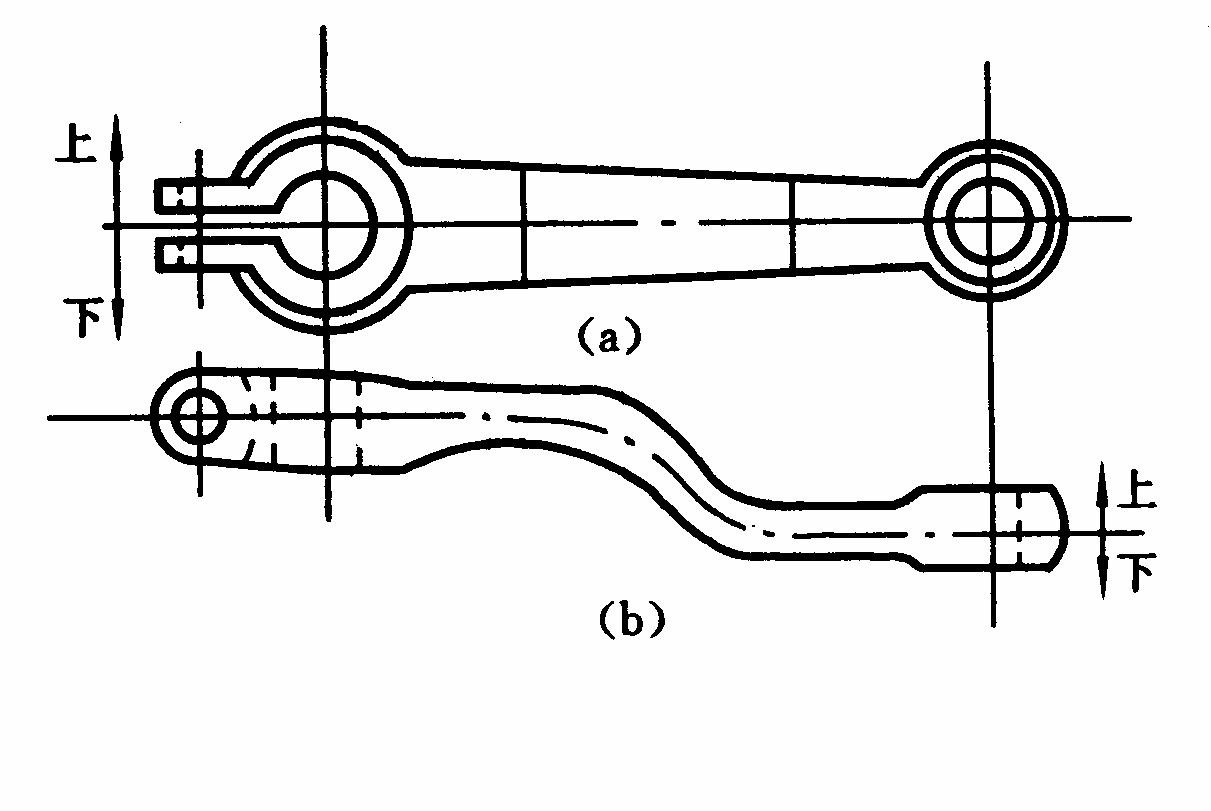

1、分析下图中铸件两种分型面各采用什么造型方法?比较哪一种方式最好?

解答:a 图中分型面是平面,采用两箱造型,b图中分析面是曲面,采用挖沙造型,a图中分型面最好,工艺简单,生产率高。

2、 简述熔模铸造的工艺过程及优缺点。

解答:工艺过程:

(1)模制造:包括单个蜡模的制造、蜡模组的组装等;

(2)型壳制造:在蜡模组上涂挂涂料、撒砂、硬化,以制造成具有一定强度的耐火型壳的过程;

(3)焙烧和浇注:为进一步去除型壳中的水分、残蜡及其它杂质,将型壳送入到800-1000度的炉内进行焙烧,焙烧出炉后趁热浇注;

优点:

(1)型腔表面很光洁,故铸件的精度和表面质量好。

(2)型壳是高级耐火材料制成,故能生产高熔点的黑色金属铸件。

(3)生产批量不受限制,可大批大量也可用于单件生产。

缺点:

原材料价格贵、工艺过程复杂,生产周期长,铸件成本高,蜡模易变形,不宜生产尺寸很大的铸件。

3、埋弧焊有何特点?应用有何限制?为什么?

解答:

特点:

(1)生产效率高:埋弧焊的电流大,同时节省了更换焊条的时间,效率比手工电弧焊提高了5-10倍;

(2)焊接质量高而且稳定:埋弧焊电弧区保护严密,且焊接过程自动控制调整,所以质量高且稳定;

(3)节省金属材料:埋弧焊热量集中,工件可不开坡口进行焊接,且没有焊条头的浪费,节省了大量金属;

(4)改善了劳动条件:看不见弧光,焊接烟雾少、自动焊接,劳动条件好;

应用限制:设备贵,工艺复杂,接头要求高,电流太小焊接电弧不稳定,一般只用于批量生产的长的直线焊缝与大直径环焊缝,对狭窄位置的焊缝以及薄板的焊接,受到一定的限制。

4、什么是纤维组织?如何在设计和制造零件中正确利用?

a.在压力加工中,工件中晶粒和杂质在外力作用下被拉长或压扁,呈纤维状,成为纤维组织;

b.平行纤维方向的塑性、韧性提高,垂直纤维方向上的强度、硬度提高,但塑性、韧性下降;

c.为了获得具有最佳力学性能的零件,在设计和制造零件时,使零件的最大正应力方向与纤维方向垂直,最大切应力方向与纤维方向垂直,并使纤维组织尽量不被切。

5、拉深模与冲裁模有何不同之处?拉深时工艺上主要问题是什么?如何解决?

解答:

不同之处:(1)拉深模凸凹模间隙比冲裁模大;

(2)拉深模有刃口圆角,冲裁模有锋利刃口。

主要问题:

拉深时凸凹模间隙太小,模具与拉深件间的摩擦力增大,易拉穿工件和擦伤工件表面;间隙太大,易使拉深件起皱,影响拉深件的尺寸精度;

解决方法:

为减少摩擦、降低拉深件壁部的拉应力和减小模具的磨损,拉深时通常要加润滑剂或对坯料进行表面处理。为防止起皱,可采用设置压边圈来解决。

6、简述刀具前角的定义及其对切削过程的影响。

解答:刀具的前角的定义:指刀具前刀面和基面之间的夹角。

前角的作用是:

a. 影响切屑的变形程度:较大的前角可减少切削变形,使切削轻快,降低切削温度,加少刀具磨损;

b. 影响刀刃强度: 前角增大,刀具强度减弱,散热面积减少,刀具寿命下降。

7、高速钢和硬质合金在性能上的主要区别是什么?各适合制造何种刀具?

解答:

高速钢的耐热性、硬度和耐磨性虽低于硬质合金,但强度和韧度却高于硬质合金,工艺性较硬质合金好。

高速钢广泛地用于制造形状较为复杂的刀具。

硬质合金常制成各种型式的刀片,焊接或机械夹固在刀柄(刀体)上使用。

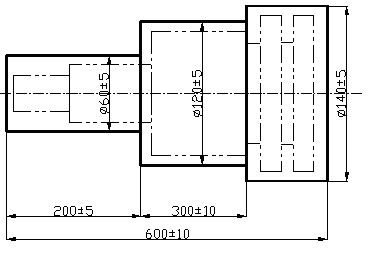

8、根据图示零件图,绘制此零件的锻件图,试问绘制自由锻锻件图时应考虑的主要内容?

解答:敷料-----为简化零件形状,便于锻造而增加的一部分金属;

余量-----为切削加工而增加的尺寸;

公差----锻件名义尺寸的允许变动量。

9、粗基准选择的主要原则是什么?

解答:

(1)选择不加工表面作为粗基准;

(2)选择要求加工余量均匀的表面作为粗基准;

(3)选择加工余量和公差最小的表面作为粗基准;

(4)选择平整、易于装夹的表面作为粗基准;

(5)粗基准一般只在第一道工序中使用一次。

10、简述车刀切削部分(“三面两刃一尖”)的组成?

解答:“三面两刃一尖”

三面:

1)前刀面:刀具上切屑流过的表面;

2)主后刀面:刀具与工件上切削中产生的表面相对的表面;

3)副后刀面:刀具与工件已加工表面相对的表面。

两刃:1)主切削刃:前刀面与主后刀面的交线;

2) 副切削刃:前刀面与副后刀面的交线。

一尖:主刀刃与副刀刃相连接处的那一部分切削刃。

11、与电火花成形加工相比,电火花线切割加工有何特点?

解答: (1)无需制造成型电极,缩短了生产准备周期;

(2)单位长度电极丝损耗小,加工精度高;

(3)工件材料蚀除量少,尤其适合贵重金属的切割;

(4)运动轨迹容易控制,能方便地切割精密细小、形状复杂的曲线;

(5)只能加工直通型表面,不能加工盲孔、型腔及纵向阶梯表面。